Nos perdemos en la fábrica de cajas de Patek Philippe y obtenemos respuesta a esa pregunta recurrente para todo aficionado a la relojería: ¿Qué es lo que hace tan exclusivas a ciertas marcas? Muchas veces la clave tiene que ver con la complejidad de sus calibres, tanto técnica como estética pero en el caso de Patek Philippe todo va más allá puesto que la marca suiza no se queda en la mecánica o la belleza sino se detiene en cada detalle. Nuestra última visita nos sirvió para comprobar cómo aplican los mismos criterios de excelencia a la producción de las cajas que albergarán sus reconocidos prodigios mecánicos. Para hacerlo dispone no de una sino de hasta tres empresas que se ocupan de fabricarlas, pulirlas y decorarlas. Todo por este orden.

Situada en lo que podríamos denominar un paisaje típcamente suizo, en noviembre de 2007 Patek Philippe compró una parcela de 18.000 m2 de terreno junto a la mítica localidad de La-Chaux-de-Fonds con la intención de construir un centro de producción especializado en cajas de relojes, trabajos de pulido y engaste de piedras preciosas. Los trabajos se iniciaron en abril de 2008 y hoy, siete años después, ese proyecto no sólo es una realidad sino que funciona a pleno rendimiento. Con la previsión que caracteriza a la famillia Stern, hay construidos 12.000 m2 pero aún queda margen para doblar esa superficie.

Calame&Cie se dedica a la producción de cajas de reloj y fue comprada por Patek Philippe en 2001. Funciona como unidad de producción independiente aunque está vinculada a la central de Plan les Ouates en Ginebra donde también se producen cajas. La especialización de Calame son las cajas de oro y se respira ahí el mismo ambiente perfeccionista que en la casa madre. Al igual que allí, las máquinas de control numérico son las protagonistas del paisaje interior, dando forma a lo que originalmente son bloques de metal.

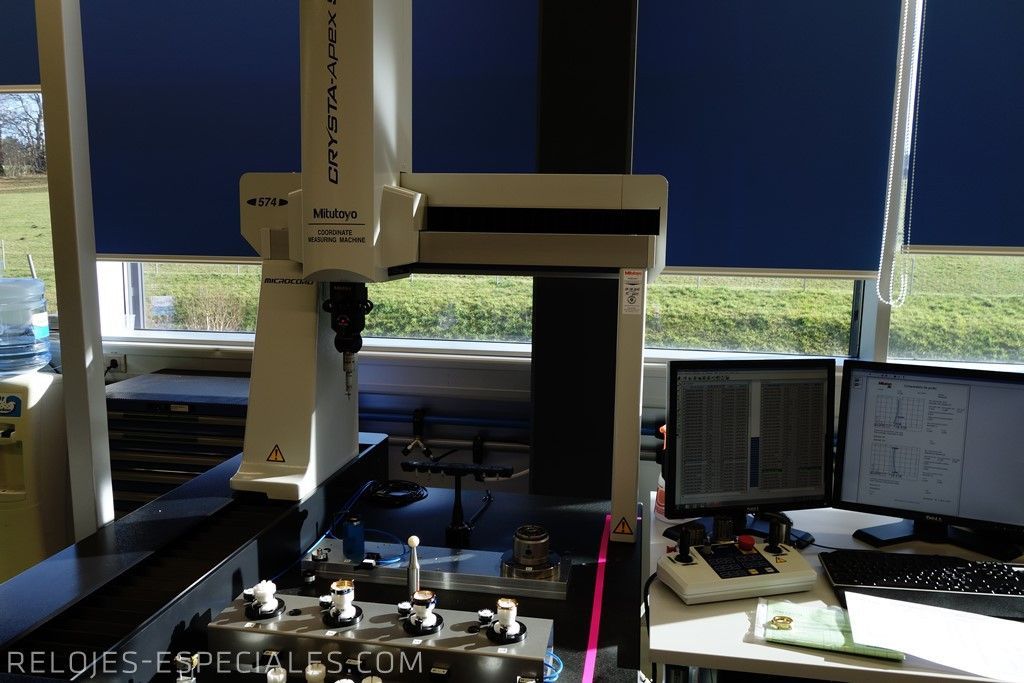

El proceso es tan laborioso como podría esperarse de un proveedor de Patek Philippe, y desde luego se necesitan multitud de pasos para que se dé el visto bueno final. Las piezas son comprobadas de forma sistemática, tanto por métodos podríamos decir tradicionales como pueda ser el pie de rey, las plantillas y otros medios analógicos, como por complejas máquinas (la primera que veo no-suiza) capaces de detectar desviaciones de milésimas de milímetro.

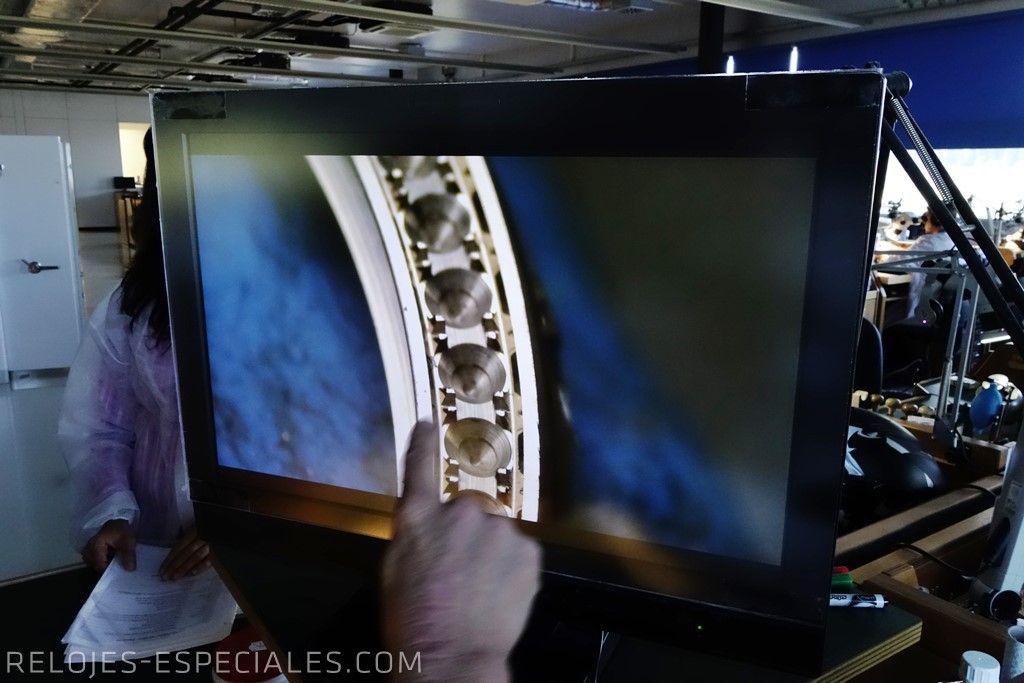

Después de pasar este riguroso control interno, las cajas (carruras y fondos) son cuidadosamente inspeccionados una vez más antes de semi-embalarlas para pasar a manos de su vecina Poli-Art, empresa igualmente propiedad de Patek Philippe (desde 2003) dedicada exclusivamente al pulido super especializado, que –como viene siendo señal de la Maison- combina las técnicas manuales más artesanales con las mejores máquinas disponibles en el mercado. Estas son las carruras de un Nautilus en dos estadios diferentes del proceso

Se maneja una variedad quasi infinita tanto de muelas como de pastas abrasivas que, combinadas con la habilidad y experiencia del pulidor sacará los mejores matices del metal.

Patek Philippe produce alrededor de 55.000 relojes por año y una parte importante de ellos llevarán sus cajas pulidas, por lo que se necesita un pequeño ejército de pulidores experimentados para poder atenderlos. No olvidemos que se están manejando metales preciosos, por lo que cualquier merma es importante, hay poco margen para el error.

Tan poco margen que se aquí también se usa la lupa de relojero para controlar el proceso y todas las mesas de pulido están equipadas con aspiradores (esa rejilla con agujeros lo es) para recoger las partículas de oro que se desprenden durante la erosión. Además de muelas y pasta abrasiva se usan cintas de lija de distintos granos.

Es aquí donde también se pulen los que serán eslabones de los futuros armis o brazaletes. Futuros porque por ahora son piezas sueltas con poca forma, pero tratados con tal mimo que casi se pulen uno por uno (en realidad van de dos en dos…). Esos tubos azules forman parte del sistema de aspiración de partículas que acabo de describir.

Entre estas dos piezas hay el trabajo minucioso de una mano experta. No basta con disponer de las herramientas: hay que saber aplicar la presión adecuada en cada momento y en el lugar preciso. Aunque sea una herramienta tan básica como un trozo de papel de esmeril alrededor de un taco de madera.

Pero fue llegando a SHG (Sertissage Haut de Gamme. “Sertissage” significa “engastado”) donde mis ojos se agrandaron más. Admito que como aficionado a la relojería siempre he mirado los “relojes-joya” como algo ajeno, donde su valor (digamos precio) estaba más en el envoltorio que en el interior. Y en cierto modo es así porque los materiales utilizados, las piedras preciosas, son intrínsecamente caros. Pero lo que yo desconocía es el trabajo minucioso y preciso de los sertisseurs, que se enfrentan al reto diario de colocar esos pequeños cristales de tal forma que queden fijados para siempre.

No termina aquí la sorpresa: si en Poli-Art hay un pequeño ejército, aquí parecería que se duplica el número. Verdaderos artistas trabajando con materiales minúsculos armados con herramientas que en algunos casos se parece mucho a las utilizadas en odontología, sin olvidar el imprescindible microscopio binocular.

Además de los artesanos que vimos trabajando, en SHG cuentan con expertos gemólogos encargados de seleccionar las piedras tanto en tamaño como en color para poder ser montadas en los distintos soportes. Desde biseles donde vienen pre-grabados los alojamientos de los diamantes y las grapas que los sujetarán…

… hasta el engastado llamado “nieve” que se caracteriza por la irregularidad (siempre aparente) del tamaño de las piedras que se montan en un también aparente caos: ahí habrá que crear uno a uno los huecos y sus correspondientes grapas y es donde el arte del engastador luce más.

También se trabajan las esferas. Y cómo. Los artesanos disponen de un diagrama coloreado que les indica el tamaño de cada piedra a engastar. El resultado siempre es…deslumbrante. Más allá de si nos gustan o no los relojes con pedrería es bueno saber que detrás de ellos hay un laboriosísimo trabajo de artesanía que, añadido al precio intrínseco de las piedras, acaban por justificar su precio.

Pero tal vez un video ayude a explicar la admiración que me ha producido conocer de cerca una profesión que tiene mucho de arte.

Como colofón a esta visita quisiera agradecer a Patek Philippe Iberia las facilidades obtenidas gracias a su gestión para poder fotografiar sin trabas todos estos procesos: sé por experiencia que no es algo habitual, máxime teniendo en cuenta la naturaleza de los materiales que se manejan aquí.

Si te has quedado con ganas de más puedes consultar otros de nuestros reportajes sobre visitas a las fábricas Patek Philippe aquí: